在精密制造的广阔领域里,机加工在复杂零件的成型与切割环节中占据着至关重要的地位。技术的不断前行持续地为人们开发出更加高效的加工方式,以此来实现令人惊叹的精度以及卓越的多功能性,其中,五轴加工、3+2 五轴加工和 4+1 五轴加工配置在行业内被广泛应用。然而如何根据自己的加工需要选择最适合自己的方式呢?接下来将介绍三种加工方式的不同点,以便你们更好地选择:

一、定义与运动方式

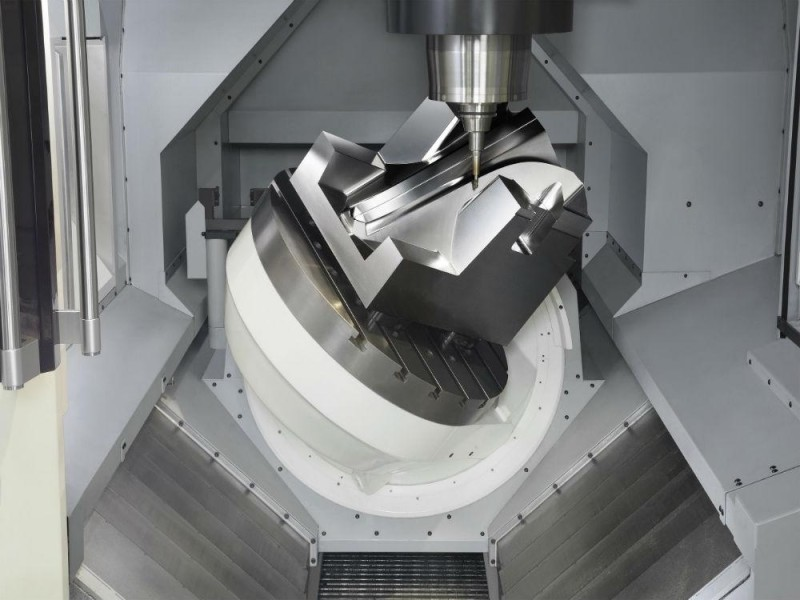

| 5 轴加工中心 | |

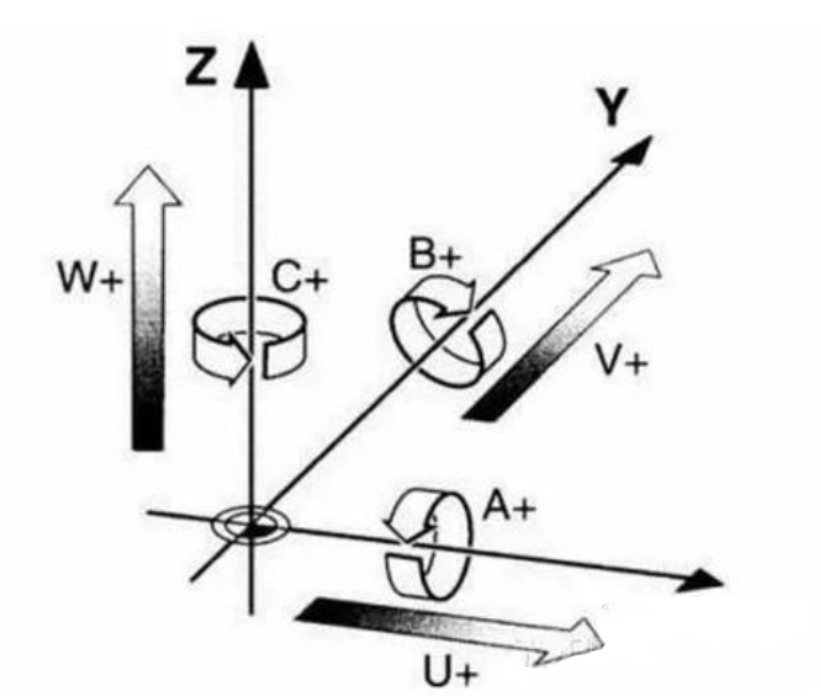

| 5 轴加工是指在三个线性轴(X、Y、Z)的基础上,再加上两个旋转轴(A、B、C 轴中的两个)。这两个旋转轴可以实现刀具与工件在不同角度的相对运动,使刀具能够以任意角度接近工件进行切削。

例如,在加工复杂曲面零件时,5 轴加工可以通过同时控制五个轴的运动,使刀具始终保持最佳的切削角度,从而提高加工效率和表面质量。 |

|

|

|

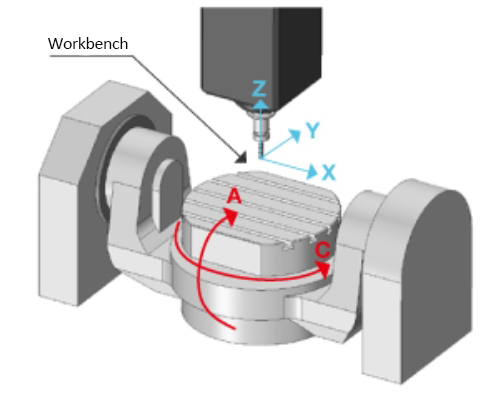

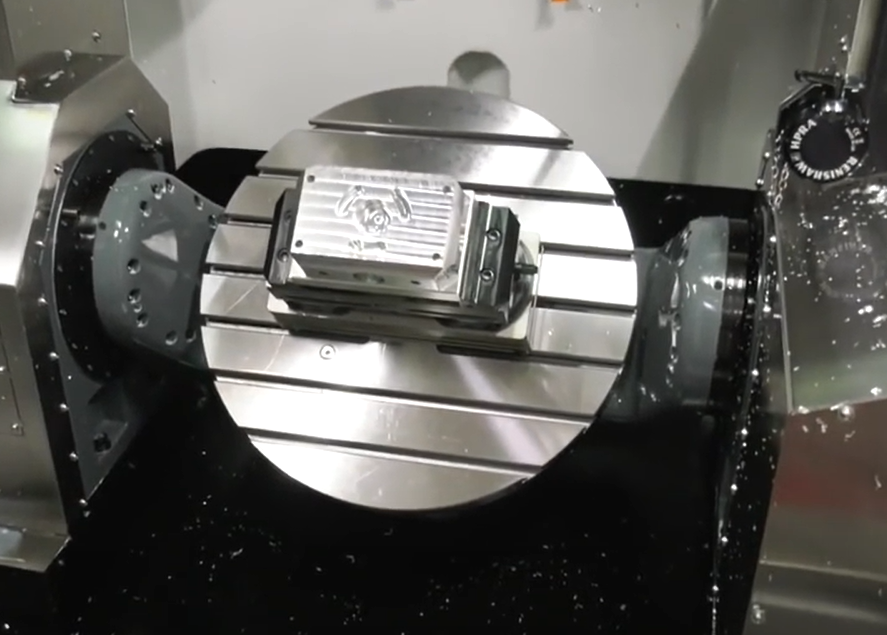

| 3+2轴加工中心 | |

| 3+2 加工也称为定位五轴加工。它是先通过三个线性轴(X、Y、Z)将刀具定位到一个特定的位置,然后通过两个旋转轴(通常是 A 轴和 C 轴)将工件旋转到一个特定的角度进行加工。

这种加工方式并不是真正的五轴联动加工,而是在不同的加工位置分别进行定位和旋转操作,以实现复杂形状的加工。 |

|

|

|

| 4+1轴加工中心 | |

| 4+1轴加工是在四个线性轴(X、Y、Z 和一个旋转轴,通常是 A 轴或 B 轴)的基础上,再加上一个固定的角度。这个固定角度可以通过夹具或工件的特殊设计来实现。

例如,在加工一些具有特定角度要求的零件时,可以通过将工件固定在一个特定的角度上,然后使用四个线性轴进行加工。 |

|

|

|

二、加工能力与应用场景

5 轴加工:

加工能力:能够实现复杂曲面的高精度加工,如航空航天零件、汽车模具等。可以在一次装夹中完成多个面的加工,减少装夹次数,提高加工精度和效率。

应用场景:适用于加工形状复杂、精度要求高的零件,如叶轮、叶片、复杂模具等。能够加工出具有高质量表面和精确尺寸的零件。

3+2 加工:

加工能力:可以实现一定程度的复杂形状加工,但相比真正的 5 轴加工,其加工能力有限。主要用于加工一些具有特定角度要求的零件,或者在一些无法进行真正五轴联动加工的情况下使用。

应用场景:适用于加工一些需要特定角度加工的零件,如斜孔、斜面等。在一些小型加工中心上也可以实现 3+2 加工,以提高加工能力。

4+1 加工:

加工能力:相对较为简单,主要用于加工一些具有特定角度要求的零件。由于只有一个旋转轴加上一个固定角度,其加工能力不如 5 轴加工和 3+2 加工。

应用场景:适用于加工一些简单的具有特定角度要求的零件,如一些小型零件的特定角度加工。在一些低成本的加工设备上也可以实现 4+1 加工。

三、编程与操作难度

5 轴加工:

编程难度:5 轴加工的编程相对较为复杂,需要掌握五轴编程的技术和方法。需要考虑刀具路径的规划、刀具与工件的干涉避免、旋转轴的运动控制等问题。

操作难度:操作 5 轴加工设备需要较高的技术水平和经验。操作人员需要熟悉设备的操作界面、控制系统和编程方法,能够准确地控制五个轴的运动。

3+2 加工:

编程难度:3+2 加工的编程相对简单一些,因为它不是真正的五轴联动加工。编程时主要需要考虑三个线性轴的定位和两个旋转轴的角度设置。

操作难度:操作 3+2 加工设备相对容易一些,但也需要一定的技术水平和经验。操作人员需要熟悉设备的操作界面和控制系统,能够准确地进行定位和旋转操作。

4+1 加工:

编程难度:4+1 加工的编程相对较为简单,类似于三轴加工加上一个固定角度的设置。编程时主要需要考虑四个线性轴的运动和固定角度的设置。

操作难度:操作 4+1 加工设备相对容易一些,对于一些具有一定三轴加工经验的操作人员来说,比较容易上手。

总之,5 轴加工、3+2 加工和 4+1 加工在运动方式、加工能力、应用场景、编程与操作难度等方面存在一定的区别。在选择加工方式时,需要根据具体的零件要求、加工设备和技术水平等因素进行综合考虑。

了解更多数控加工机床,请查看:vmc-vertical-machine-center

获取所需的产品报价

给出详细的要求有助于获得更匹配的定制解决方案。 谢谢您的耐心。 我们将在 1 小时内回复您,请注意查收您的电子邮件。