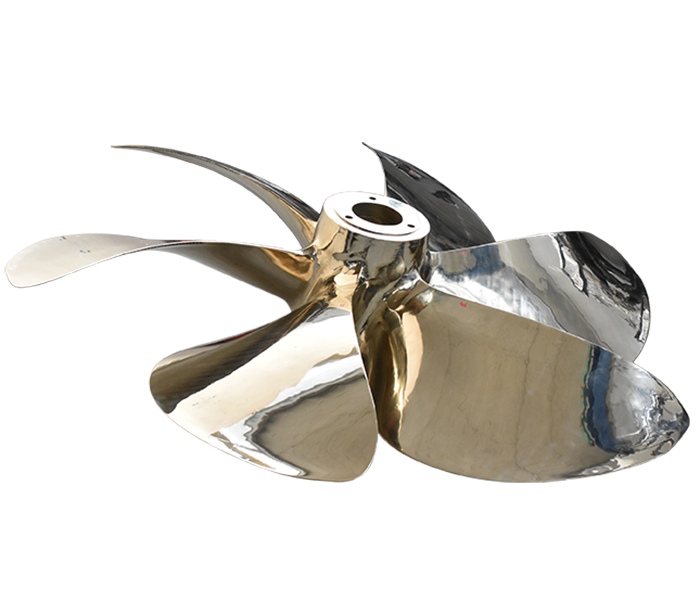

数控车床在船用螺旋桨和螺旋桨轴系统的制造中发挥着重要作用。数控车床能够按照预先设计的复杂曲线和曲面,精确地加工出螺旋桨叶片的形状,确保叶片的几何精度和表面质量,从而提高螺旋桨的流体动力学性能。

近日,上海鞍提仕机械设备有限公司接待了一位希腊客户。客户要求使用数控车床制作船用螺旋桨。螺旋桨直径为1000mm-1500mm,长度在500mm.上海鞍提仕的工程师为客户匹配了一款合适的数控端面车床:CK64200。

CK64200数控端面车床选用世界知名品牌德国SINUMERIC 828D数控系统及全数字交流伺服系统。车削主运动为四档无级变速,X、Z轴均实现半闭环控制,滚珠丝杠副采用国产精密滚珠丝杠,使机床具有很好的定位精度和重复定位精度。

该机床无论从整机性能还是技术先进性以及配套件的选用等方面来讲,在国内外同规格产品中均属优秀产品。

以下为数控车床CK64200的基本参数:

| 技术参数 | CK64200 |

| 床身上最大回转直径 | φ2000 mm |

| 刀架上最大回转直径 | φ1600 mm |

| 顶尖间工件最大重量 | 5000 kg |

| 主轴内孔直径 | φ100 mm |

| 卡盘直径(虎爪) | φ2000 mm |

| X轴(横滑板)行程 | 1050 mm |

| Z轴(大拖板)行程 | 1000 mm |

接下来,有上海鞍提仕工程师向您介绍详细的加工流程:

1,设计与建模:

使用专业的 CAD 软件,根据船舶的性能要求和动力系统参数,设计出螺旋桨和螺旋桨轴的三维模型,确定其形状、尺寸和公差等技术要求。

2,工艺规划:

根据零件的材料、形状和精度要求,制定加工工艺路线,包括选择刀具、确定切削参数、安排加工顺序等。

3,编程

将工艺规划转化为数控车床能够识别的加工程序,使用 G 代码和 M 代码等指令来控制机床的运动和动作。

4,毛坯准备

选择合适的原材料,并进行初步的锻造、铸造或切割,得到接近最终形状的毛坯。

5,装夹与定位

将毛坯安装在数控车床的工作台上,并使用专用夹具进行定位和夹紧,确保加工过程中的稳定性和精度。

6,粗加工

采用较大的切削深度和进给速度,去除大部分多余材料,初步形成零件的大致形状。

7,半精加工

减小切削深度和进给速度,进一步提高零件的精度和表面质量,为精加工做准备。

8,精加工

使用精细的刀具和优化的切削参数,进行最后的切削加工,以达到设计要求的精度和表面粗糙度。

9,检测与质量控制

使用三坐标测量仪等精密测量设备,对加工完成的螺旋桨和螺旋桨轴进行尺寸和形状检测,确保符合设计要求。

10,表面处理

根据需要,对零件进行表面处理,如抛光、镀铬等,以提高零件的耐腐蚀性和使用寿命。

如需了解更多技术细节和数控车床知识,请联系上海鞍提仕机械设备有限公司,我们为客户提供及时的技术支持、培训和高质量车床。

数控车床CK64200官网:https://www.antsmachine.com/face-lathe.html

关键词:车床,数控车床加工螺旋桨,数控端面车床

获取所需的产品报价

给出详细的要求有助于获得更匹配的定制解决方案。 谢谢您的耐心。 我们将在 1 小时内回复您,请注意查收您的电子邮件。