丝杆的工作原理:

丝杆轴上有一个螺旋线,而螺母上则有与之相配合的螺旋槽,当丝杆轴旋转时,螺母便沿着丝杆轴的轴向方向移动,将旋转运动转化成线性运动。

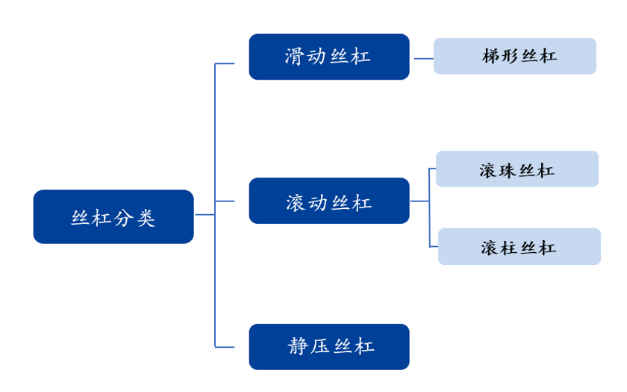

丝杆的种类:

根据摩擦特性,丝杆可以分为滑动丝杆、滚动丝杆以及静压丝杆。

滑动丝杆与滚动丝杆具有不同精度标准:

1)滑动丝杆有4~9共6个等级,精度依次降低,其中4级最高,一般很少使用;5级用于精密仪器与精密机床,如坐标镗订、螺纹磨床等;6级用于精密仪器、精密机床和数控机床;7级用于精密螺纹车床、齿轮加工机床及数控机床;8级用于一般机床,如卧式车床、铣床;9级用于刨床、钻床及一般机床的进给机构。

2)滚动丝杆一般有6~7个精度等级,如在JIS标准中,滚珠丝杆精度等级分为C0、C1、C3、C5、C7、C10共6个等级,而国内等级精度分为P1、P2、P3、P4、P5、P7、P10共7个等级。

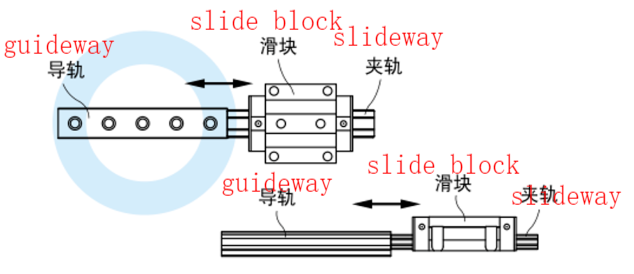

| 滑动丝杆:主要由丝杆、螺母、滑块和导向装置等组成。 | 结构简单,制造方便,常用于恒速传动领域,如数控机床、注塑机、模压机等。丝杆通过在螺母中旋转来传递运动,螺母是与丝杆螺距相同的螺纹,与丝杆进行相对运动,滑块与丝杆一起运动,将旋转运动转化为直线运动,导向装置用来支撑和引导滑块沿着丝杆轴向方向移动。此外,还包括一些辅助部件,如润滑系统、密封件等,用于保持丝杆的正常运行和防止外部环境对丝杆的影响。滑动丝杆的摩擦阻力较大,传动效率较低,定位精度和轴向刚度较差。 |

|

|

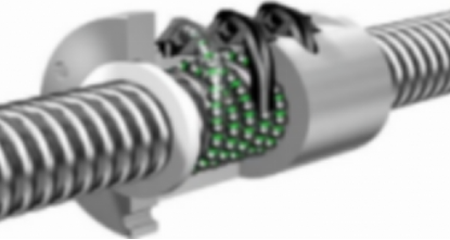

| 滚珠丝杆:由螺杆、螺母、滚珠和预压片组成。 | 螺纹轴表面刻有螺纹形状的凹槽,用于放置滚珠,螺母是与螺纹轴配合使用的零件,内部有与滚珠相匹配的导槽,滚珠位于螺纹轴和螺母之间,预压片用于对滚珠施加预压力,消除间隙并提高丝杆的刚度。反向器、防尘器用来保证滚珠丝杆的正常运行和防止外部环境对丝杆的影响。滚珠丝杆相比于普通的梯形丝杆,其在自锁性、传动速度、使用寿命、精度和传动效率方面优势明显。滚珠丝杆采用滚珠和钢球等滚动体,不仅适用于更高速的运动,相对应的机械损耗也较小,其线性运动精度要比滑动类型丝杆更高,并且在传动精度稳定性方面表现更出色,使用寿命更长。 |

|

|

| 滚柱丝杆:由螺杆、行星滚柱、螺母组成。 | 原理:丝杆是牙型角为90°的多头螺纹,滚柱是具有相同牙型角的单头螺纹,其牙型轮廓通常加工成球面,目的是提高承载能力、降低摩擦、提高效率。螺母是具有与丝杆相同头数和牙型的内螺纹。若干个滚柱沿丝杆圆周方向均匀分布,当丝杆旋转时,滚柱既绕着丝杆轴线公转,又绕自身轴线自转。滚柱与螺母具有相同的螺旋升角,与螺母啮合时能够确保纯滚动并且没有相对轴向位移。

特点:滚柱丝杆在满足精度的同时,承载能力大大加强,但是其结构复杂、加工难度大和成本较高。滚柱丝杆采用滚柱作为滚动体,相比滚珠丝杆具有更大的接触面积,能够承受更大的负荷和冲击,因此具有高刚性和高效率的特点。另外,制造精度和传动精度都很高,能够保证设备的精确定位和稳定运动。 |

|

|

| 静压丝杆:由丝杆、螺母、液压缸、油管、油泵以及控制阀等构成。

|

丝杆为外螺纹,螺母为内螺纹,丝杆和螺母运动需要的压力由液压缸提供,油管用于传输液压油,油泵为液压系统提供动力,控制阀用于控制液压油的流量和方向,从而控制丝杆和螺母的运动方向和速度。静压丝杆常应用于精密机床及数控机床的进给机构中,工作原理是通过液压系统将压力油进入到螺纹牙上的油腔内,在接触面上形成压力油膜产生平衡液压力,在螺母和螺杆之间有一层压力油膜,使丝杆副与螺母不直接接触,在压力油膜上滑动,零件之间处于液体摩擦状态。静压油膜位于静压螺母和精密丝杆之间,静压螺母和丝杆本身并不接触,因此几乎没有磨损,具有很好的减震性和静音性。静压丝杆的摩擦阻力很小,磨损小,效率高。其螺纹牙形与标准梯形螺纹牙形相同,目的在于获得良好油封及提高承载能力,但是调整比较麻烦,而且需要一套液压系统,工艺复杂,成本较高。 |

|

滚柱丝杆与滚珠丝杆相比的优势:

(1)滚柱与丝杆接触半径更大,且所有滚柱同时参与啮合,接触点多,比滚珠丝杆在相同丝杆直径下承载能力提高6倍、相同负载下比滚珠丝杆节省1/3空间、寿命提高14倍、工作环境温度范围提高2倍。当滚柱丝杆直径为120 mm时,其推力可达120 t。

(2)滚柱丝杆用滚动摩擦代替滑动摩擦,与滚珠丝杆传动效率相当,润滑良好的情况下效率可达90%。

(3)滚柱相对于螺母没有轴向运动,因此具有加速、旋转和减速的能力,转速可达6000 r/min,直线速度2 m/s,加速度7000rad/s2,滚珠丝杆难以做到。

(4)采用行星机构控制滚柱运动,不需要滚动件循环装置,且高速运转时产生的振动噪声较小。

| 丝杆分类 | 细分品类 | 图示 | 优势 | 劣势 |

| 滑动丝杆 | 梯形丝杆等 |  |

结构相对简单,制造成本较低,具备自锁能力 | 容易磨损,使用寿命相对较短,且无法达到高精度的传动效果 |

| 滚动丝杆 | 滚珠丝杆 |  |

传动效率高,线性运动精度高于滑动丝杆,传动可逆,可实现高速进给和微进给,售价较滚柱丝杆低 | 制造难度较大,承载能力较低 |

| 滚柱丝杆 |  |

在定位精度、速度、加速度、使用寿命、承载力、传动效率、刚度方面优于滚珠丝杆 | 结构复杂,制造难度高,制造成本高,售价高 | |

| 静压丝杆 |  |

摩擦阻力很小,磨损小,效率高;运行时没有哚音和振动;传动精度高; | 对油膜的要求高;油膜厚度受温度和压力的影响较大,对工作环境的要求较高;需要专门的液压系统来提供压力油,增加了系系统复杂性和成本 |

丝杆部件加工难度高,对设备要求高。

丝杆有淬硬丝杆和不淬硬丝杆两种,前者的耐磨性较好,能较长时间保持加工精度,但加工工艺复杂,必须有高精度的螺纹磨床和专门的热处理设备,而后者只需要精密丝杆车床。丝杆是细长柔性轴,刚性较差,结构外形复杂,有很高的螺纹表面要求,还有阶梯、沟槽等,所以,在加工过程中易出现变形,因此对加工工艺的要求很高。而螺母的内螺纹要求与丝杆外螺纹精确匹配,对精度的要求同样还很高。此外,高精度滚珠丝杆需要对螺纹、沟槽进行精磨加工,生产效率难以提高。

加工难点:

(1)对外圆和螺纹需要分多次加工,逐步减少切削量,从而逐步减少切削力和内应力,减少加工误差,提高加工精度。

(2)每次粗加工外圆及粗加工螺纹后都要进行时效处理,以便消除内应力。丝杆的精度要求越高,时效处理的次数也越多。

(3)每次时效处理后都要重新打中心孔或修磨中心孔,以修止时效处理时产生的变形;并除去氧化皮等,使加工有可靠而精确的定位基面。

(4)每次加工螺纹前,先加工丝杆外圆(切削量很小),然后以丝杆外圆和两端中心孔作为定位基面加工螺纹,逐步提高螺纹加工精度。

丝杆加工工艺类型:

| 冷轧 | 优势是简单,步骤短,但是采用冷加工工艺、用模具压出,精度偏低,仅能达到P7级别。 |  |

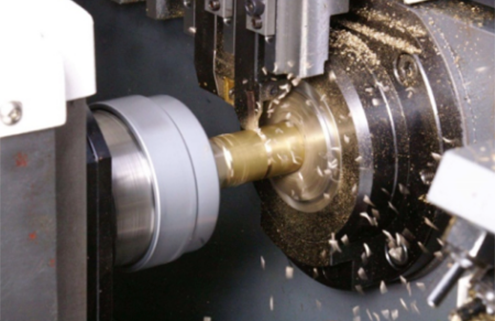

| 旋风铣 | 旋风铣是刀盘带动刀具作高速旋转运动,工件缓慢轴向进入,刀具作径向深入切削。优点是生产效率高,并能达到一定的精度(P3级,截形轮廓精度±5μm,圆柱度5μm,表面粗糙度值Ra=0.4μm)。对应的设备为旋风铣床 |  |

| 硬车 | 又称之为以车代磨,其采用螺纹滚道硬车削技术,生产速度快、加工效率高,但是精度没有磨床的精度高。对应的设备为车床。 |  |

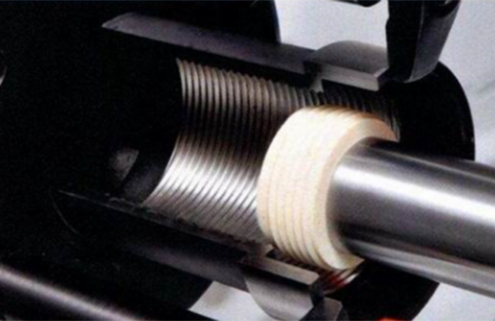

| 砂轮磨削 | 以先车后磨的方式进行加工制造生产,先把原材料车削到一定精度,再用专用丝杆磨床先粗磨再精磨到所需要的尺寸。这种加工方式优点是精度高,可以达到P1级别 |  |

| 可加工部件 | 精度 | 生产效率 | 设备价格 | |

| 旋风铣 | 螺杆,行星滚柱(可以加工螺纹轨道,但是两端的类似齿轮结构难以加工) | 偏低。精度可以达到P3级别。

刀具变形:刀具旋转速度快,刀具易磨损。 切 削 热 :刀盘高速旋转,产生的切削热量相对较多,热量多容易导致丝杆变形。 表而粗糙度:刀具磨损和热量波动会影响加工的稳定性,导致表面粗糙度难控制。 |

高,刀盘带动刀具作高速旋转运动,工件缓慢轴向进入,刀具作径向深入切削,生产速度比车削更快,适合大批量生产。 | 主要设备是旋风铣床,相比较与砂轮磨,硬车而言,偏低。价格预计在50万左右。 |

| 硬车 |

螺杆、行星滚柱、螺母(可以,但需要对刀头做一些更改,稳定性较难保持 ) | 加工精度比砂轮磨要低。精度可以达到P2-P3级别。 刀具变形:如果刀具刚度不足或切削用量过大,可能会导致刀具变形,进而影响加工精度。 切 削 热 :由于切削速度和切削厚度较高,会产生切削热,导致工件变形,从而影响加工精度。 表而粗糙度:可能因为刀具的磨损和加工状态的波动,导致加工表面的粗糙度不易控制。 |

通常来用高转速、大切深,金属切除效率是磨削加工的3倍多,生产速度比砂轮磨要快、加工效率较高 | 主要设备是车床,价格比旋风铣床要高,但是低于砂轮磨床。 价格50万左右。 |

| 砂轮磨 | 螺杆、行星滚柱、螺母 | 精度高,可以达到P1级别。

刀具变形:由于磨轮的颗粒小,分布均匀,可以减小磨剂刃口与工件接触面积,从而降低切削力和热变形所造成的误差,实现更高的加工精度。 切 削 热 :由于磨粒的切削速度校低,切削厚度较小,产生的切削热较少,固此对加工精度的影响也较小。 表而粗糙度:由于磨轮的颗柱小,分布均匀,所以磨削能够实现更高的表面精度和亮度。 |

用定制化丝杆磨床先粗磨,再半精磨,再精磨,生产速速度不高。对一副行星滚柱丝杆,一般2个小时完成, 一天大概10副。 | 主要设备是外螺纹磨床、内螺纹磨床。高精度设备

目前主要为进口,价格偏高。 |

| 制造流程 | ||

| 梯形丝杆 | 流程 | 冷拔→滚花→铣丝→校正→钻孔→切断→倒角 |

| 设备 | 旋风铣削丝杆设备 | |

| 特点 | 梯形丝杆开始采用车削加工,工艺路线包括“冷拔→滚花→车螺纹→校正→钻孔→切断→倒角”,但是这种加工方式效率低下、成本高。并且由于小圆钢刚度低,车削、滚花时容易变形,不能生产小号螺轮。为此旋风铣削丝杆设备被设计出来,不仅可以提高转速,还能够将铣丝、滚花一次完成。改进后的工艺减小了表面粗糙度,减少由切削力引起的震动,但是增加了小径工件螺距累积误差(大径工件变形较小)。梯形丝杆成本低,安装简单,但是摩擦系数大,精度达不到高标准。 | |

| 滚珠丝杆 | 流程 | 滚珠丝杆 螺杆部分生产程序:

备料→球退(或调质)→粗车→半精车→铣→校直→修中心孔→淬火→校直→粗磨外圆→粗磨滚道→校直→研中心孔→精磨外圆→精磨滚道 滚珠丝杆 螺母部分生产程序: 毛坯料→精车→切边→钻孔→攻牙→热处理→精车→磨外圆→磨内螺纹→装珠→装配→校直→研中心孔→精磨外圆→精磨滚道 |

| 设备 | 螺纹磨床 | |

| 特点 | 滚珠丝杆的加工难度高于梯形丝杆,机械加工工艺一般包括切削加工(精车,半精车外圆、螺纹)-热处理-磨削加工(精磨,半精磨外圆、螺纹)等。 | |

| 行星滚柱丝杆 | 流程 | 丝杆工艺流程

丝杆毛坯→预备热处理→校直→加工断面及中心孔→粗车→高温时效并检验→加工断面及修中心孔→半精车→铣→粗磨→感应淬火并检验→研中心孔→粗磨→探伤→时效处理并检验→研中心孔→半精磨→低温时效并检验→铣键槽→磨端部螺纹→研中心孔→精磨→入库 螺母加工流程 螺母毛坯→预备热处理→粗车→高温时效并检验→半精车→铣螺纹→粗磨→渗碳淬火并检验→粗磨→探伤→时效处理并检验→半精磨→低温时效并检验→精磨→入库 滚柱加工流程 滚柱毛坯→预备热处理→校直→加工端面及中心孔→粗车→高温时效并检验→加工断面及中心孔→半精车→滚齿→铣→粗磨→表面氮化并检验→研中心孔→粗磨→探伤→时效处理并检验→研中心孔→半精磨→低温时效并检验→铣键槽→磨端部螺纹→研中心孔→精磨→入库 内齿圈加工流程 下料→锻造齿坯→去应力退火→粗车→调质→半精车→插齿→氮化→强力喷丸→磷化处理→修整呢个毛刺,清洁表面→成品齿轮配对检验 |

| 设备 | 螺纹磨床 | |

| 特点 | 反向式行星滚柱丝杆的螺母很长、还是内螺纹,加工时还需要有一个倾斜角,砂轮进去磨,精度很难掌控,砂轮是单边支撑,螺母越长,砂轮就越要往里面走,砂轮伸得越长、抖动越厉害,很细微的抖动,那么公差都达到微米级别,所以里面公差难以控制。反向式行星滚柱丝杆,需要定制化的专机磨床。从加工上看,由于行星滚柱丝杆依靠零件间的螺纹啮合实现传动功能,其螺纹的加工精度将直接影响系统的传动精度、使用寿命、与平稳性,而磨削是高精度丝杆螺纹的主要加工方法,磨削的实质是砂轮的表面有很多磨粒划擦、刻划和切削工件表面,使用螺纹磨床高速旋转的成型砂轮对加工工件表面进行高速切削,因此,高精度磨床设备成为了行星滚柱丝杆加工生产的核心壁垒。 | |

丝杆作为一种重要的机械传动部件,在众多领域发挥着关键作用。随着制造业的不断发展,对丝杆的性能和精度要求将持续提高,相信在技术的不断进步下,中国在丝杆加工工艺方面也将不断优化,从而更好地满足各行业日益增长的需求,推动机械传动领域的进一步发展。

如果您有丝杆加工设备的需求,欢迎来图咨询上海鞍提仕。我们有丰富的车床,铣床,磨床制造与运用经验,能够为你提供专业的技术支持。

更多设备,请访问https://antsmachine.com/

或者发送邮箱到contact@antsmachine.com

我公司工程师将会给你一个非常完美的解决方案。

关键词:车螺纹,铣螺纹,螺纹车床,螺纹铣床,螺纹磨床

获取所需的产品报价

给出详细的要求有助于获得更匹配的定制解决方案。 谢谢您的耐心。 我们将在 1 小时内回复您,请注意查收您的电子邮件。